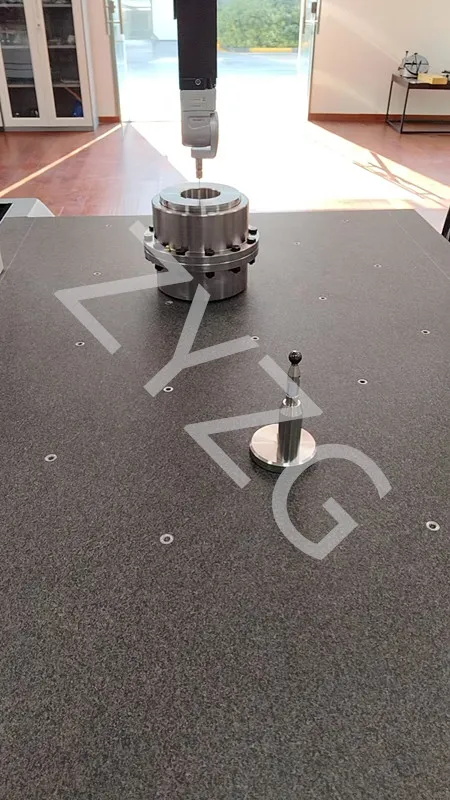

Kama yolu şekli ve konum toleransının üç koordinatlı ölçümü

Kaplinlerin geometrik toleranslarını tespit etmek için CMM kullanmanın işlevi temel olarak aşağıdaki yönlere yansıtılmaktadır:

1. Ürün Kalitesini Sağlayın

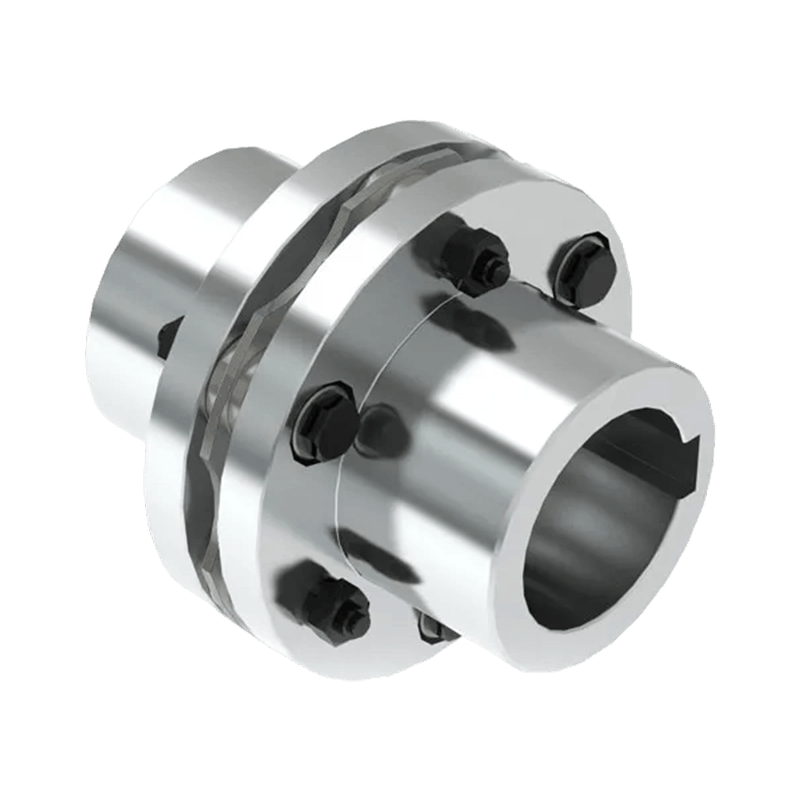

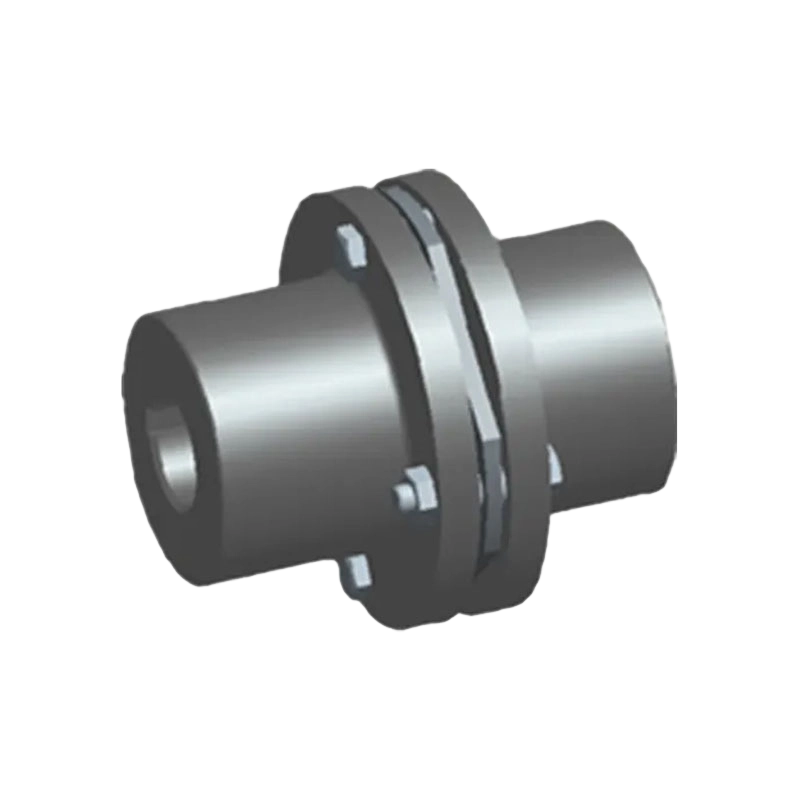

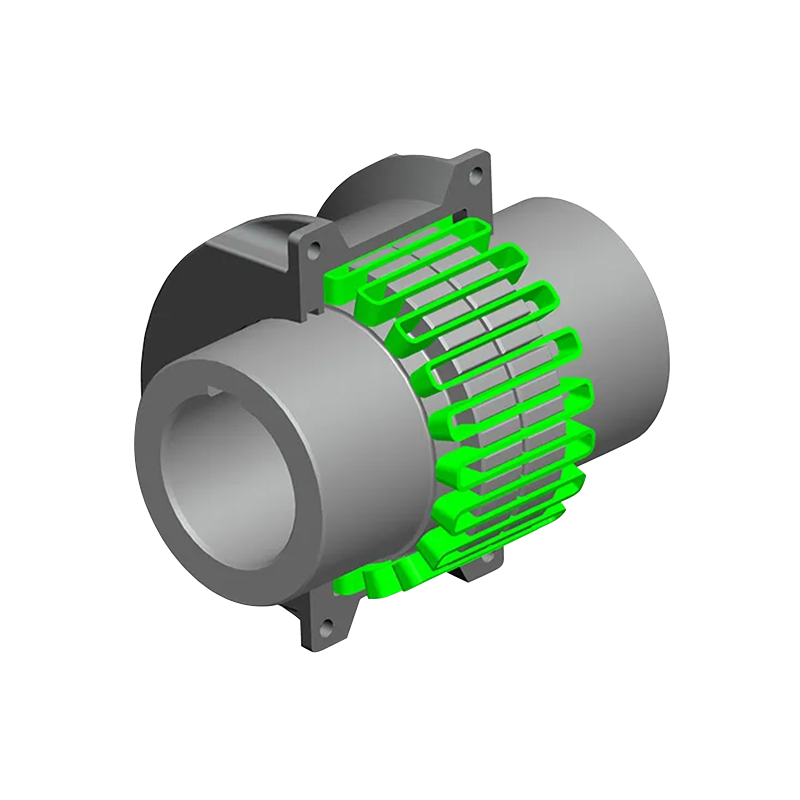

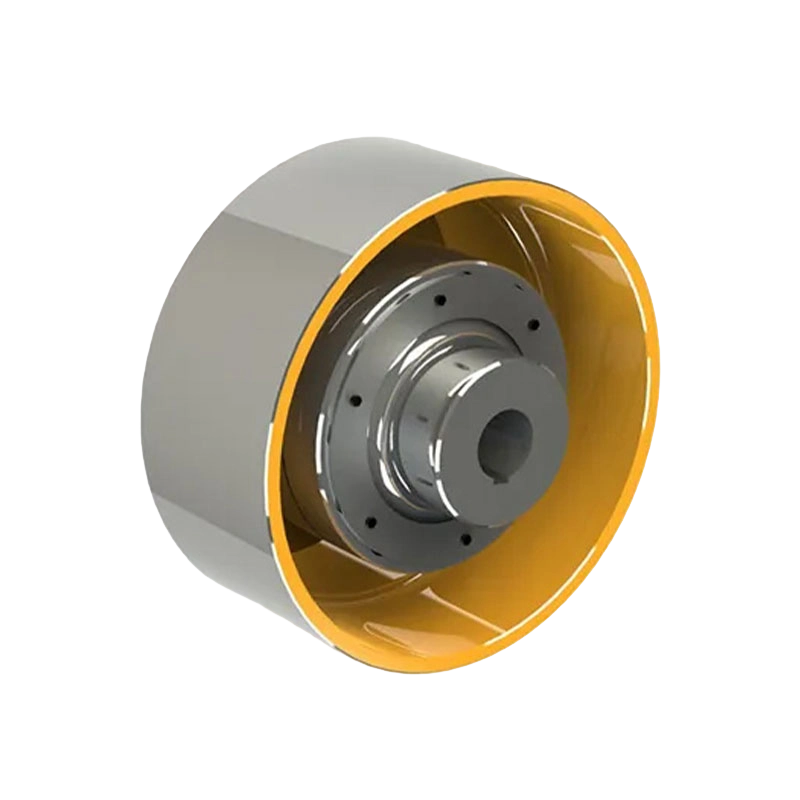

Eş eksenlilik, paralellik ve kaplinlerin yuvarlaklığı gibi geometrik toleransları tespit ederek, geometrik özelliklerinin tasarım gereksinimlerini karşılamasını sağlayarak parçaların aşırı geometrik hatalardan kaynaklanan işlevsel arızalarını önler. Örneğin, aşırı koaksiyellik hatası, kaplin güç ilettiğinde ek titreşime ve gürültüye neden olarak ekipmanın aşınmasını hızlandırır.

2. Montaj Hassasiyetini Geliştirin

Doğru geometrik tolerans tespiti, kaplinlerin montajı için veri desteği sağlayabilir, kaplinler ve miller, rulmanlar ve diğer bileşenler arasındaki montaj hassasiyetini sağlar, ekipmanın çalışması sırasında mekanik işbirliğini daha yakın hale getirir ve montajın neden olduğu enerji kaybı ve bileşen hasarı riskini azaltır. açıklık.

3. Üretim Sürecini Optimize Edin

Tespit sonuçlarına dayanarak, işleme teknolojisi parametrelerini optimize etmek, ekipmanı ve takımları iyileştirmek ve üretim verimliliğini ve ürün tutarlılığını artırmak için takım tezgahı hassasiyetinin yetersiz olması ve takım fikstürlerinin aşınması gibi üretim sürecinde mevcut sorunlar analiz edilebilir.

4. Arıza Teşhisini Destekleyin

Ekipmanda titreşim ve anormal gürültü gibi arızalar olduğunda, kaplinin geometrik toleranslarını tespit etmek için bir CMM kullanılarak, arızanın kaplinin geometrik hatasından kaynaklanıp kaynaklanmadığı değerlendirilebilir ve ekipman arıza teşhisi ve bakımı için bir temel sağlanır. ve arıza giderme süresinin kısaltılması.

English

English